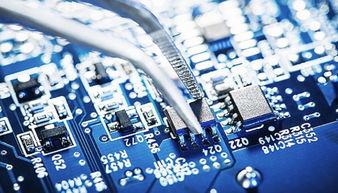

SMT(表面貼裝技術)是現代電子制造的核心環節,其品質直接決定電子產品的可靠性和性能。在SMT生產過程中,常面臨焊點缺陷、元件錯位、錫膏印刷不良等品質問題。為有效提升SMT生產品質,需要從多個層面入手,結合預防、控制和持續改進策略。以下是一些關鍵措施:

- 優化錫膏印刷工藝:錫膏印刷是SMT生產的第一步,也是最容易出問題的環節。應確保模板設計合理,厚度與元件引腳匹配;使用高精度印刷機,定期校準刮刀壓力和速度;實施SPC(統計過程控制)監控印刷質量,及時檢測和調整偏移、少錫或多錫問題。

- 嚴格控制貼裝精度:貼裝環節易發生元件錯位、極性反或漏貼。建議采用高精度貼片機,定期校驗吸嘴和視覺系統;優化元件供料器管理,避免料帶卡滯或元件氧化;實施首件檢查和AOI(自動光學檢測)系統,實時捕捉貼裝偏差。

- 優化回流焊工藝:回流焊溫度曲線不當會導致冷焊、虛焊或元件損傷。應根據PCB和元件特性設定合適的預熱、回流和冷卻曲線;使用爐溫測試儀定期驗證溫度分布;引入氮氣保護以減少氧化,提高焊點質量。

- 加強來料檢驗和存儲管理:元件的品質直接影響SMT成品率。嚴格檢驗PCB、錫膏和元件的規格、濕度敏感等級(MSL);遵循先進先出原則,控制倉庫溫濕度,防止元件受潮或靜電損壞。

- 實施全面質量監控系統:整合SPC、AOI和X-ray檢測,構建數據驅動的品質管理體系。通過實時收集生產數據,分析缺陷趨勢,快速定位問題根源;定期進行根本原因分析(如8D方法),并實施糾正措施。

- 培訓和人員管理:操作人員和工程師的技能至關重要。定期組織培訓,涵蓋設備操作、工藝標準和問題處理;建立標準化作業程序(SOP),減少人為誤差;鼓勵團隊參與品質改進活動,提升整體意識。

- 持續改進和供應鏈協作:與供應商建立緊密合作,共同優化材料性能;引入新技術如智能工廠元素(如IoT傳感器),實現預測性維護;定期評審生產流程,應用精益生產和六西格瑪方法,減少變異和浪費。

提升SMT生產品質需要系統化方法,從工藝優化、設備維護、人員培訓到數據管理全方位著手。通過預防為主、實時監控和持續改進,企業可顯著降低缺陷率,提高電子產品可靠性和市場競爭力。